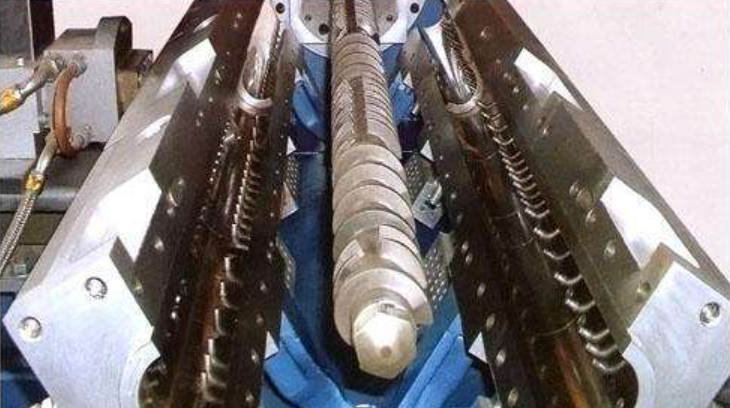

ટ્વીન-સ્ક્રુ એક્સટ્રુડર્સ કમ્પાઉન્ડિંગ ક્ષેત્રમાં વર્કહોર્સ મશીનો છે, અને તેમની શ્રેષ્ઠ કામગીરી અને કસ્ટમાઇઝિબિલિટી તેમની સ્થિતિના ફાયદા છે. તે વિવિધ ઉમેરણો અને ફિલર્સને જોડીને વિવિધ પેલેટ આકાર અને ગુણધર્મોને વિવિધ કામગીરી સાથે પ્રાપ્ત કરી શકે છે.

જ્યારે વિવિધ પ્રકારના ઉમેરણો અને ફિલર્સને એક્સટ્રુઝન માટે પ્રક્રિયા કરી શકાય છે, ત્યારે આ ઉત્પાદનો મેળવવાની કેટલીક પદ્ધતિઓ પણ દૂષણની સમસ્યાઓ અને બેરલના ઘણા વિસ્તારોમાં ઓછા પ્રવાહ અથવા ઓછા દબાણ તરફ દોરી શકે છે.

એક્સટ્રુઝન જેવી સતત પ્રક્રિયામાં, દૂષણ પ્રતિકૂળ અસર કરી શકે છે. એક્સટ્રુઝનમાં શુદ્ધિકરણ અન્ય પ્રક્રિયાઓ કરતાં વધુ પડકારજનક હોય છે, અને ટ્વીન-સ્ક્રુ એક્સટ્રુડર્સને વધુ પડકારોનો સામનો કરવો પડે છે કારણ કે સિસ્ટમ સિંગલ-સ્ક્રુ એક્સટ્રુડર કરતાં વધુ જટિલ છે.

સૌપ્રથમ, ચાલો ટ્વીન-સ્ક્રુ એક્સટ્રુડર્સની સફાઈ પદ્ધતિઓ પર એક નજર કરીએ.

રેઝિન સફાઈ પદ્ધતિ:

પોલિએસ્ટર રેઝિન અથવા ઇપોક્સી રેઝિનનો ઉપયોગ સામાન્ય રીતે નવા સાધનોને સાફ કરવા માટે અથવા એક્સ્ટ્રુડરનો ઉપયોગ કર્યા પછી ચોક્કસ સમયગાળા માટે કરવામાં આવે છે, કારણ કે કેટલીક સામગ્રી સ્ક્રુ અથવા બેરલ અને જેલ પર રહે છે, સામગ્રીના એક્સટ્રુઝનની ગતિ ધીમી પડી જાય છે, અને રંગ પરિવર્તનની વિવિધતાનો રંગ તફાવત મોટો હોય છે. આ પદ્ધતિનો ઉપયોગ કરી શકાય છે. આજે, ખૂબ વિકસિત કોમોડિટી અર્થતંત્ર સાથે, બજારમાં વિવિધ સ્ક્રુ ક્લીનર્સ (સ્ક્રુ ક્લીનિંગ મટિરિયલ્સ) ની કોઈ અછત નથી, જેમાંથી મોટાભાગના ખર્ચાળ છે અને તેમની વિવિધ અસરો છે.

વાણિજ્યિક ક્લીનર્સનો ઉપયોગ કરવો કે નહીં તે વિવિધ ઉત્પાદકો અને ઉત્પાદન પરિસ્થિતિઓ પર આધાર રાખે છે; પ્લાસ્ટિક પ્રોસેસિંગ કંપનીઓ તેમની પોતાની ઉત્પાદન પરિસ્થિતિઓ અનુસાર સ્ક્રુ સફાઈ સામગ્રી તરીકે વિવિધ રેઝિનનો ઉપયોગ પણ કરી શકે છે, જે યુનિટ માટે ઘણો ખર્ચ બચાવી શકે છે.

સ્ક્રુ સાફ કરવાનું પહેલું પગલું એ છે કે ફીડ પ્લગ બંધ કરો, એટલે કે, હોપરના તળિયે ફીડ પોર્ટ બંધ કરો; પછી સ્ક્રુની ગતિ ઘટાડીને 15-25r/મિનિટ કરો અને ડાઇના આગળના છેડે ઓગળવાનો પ્રવાહ બંધ ન થાય ત્યાં સુધી આ ગતિ જાળવી રાખો. બેરલના બધા હીટિંગ ઝોનનું તાપમાન 200°C પર સેટ કરવું જોઈએ. એકવાર બેરલ આ તાપમાને પહોંચી જાય, પછી તરત જ સફાઈ શરૂ કરો.

એક્સટ્રુઝન પ્રક્રિયા પર આધાર રાખીને (એક્સ્ટ્રુડરના આગળના છેડા પર વધુ પડતા દબાણનું જોખમ ઘટાડવા માટે ડાઇ દૂર કરવી જરૂરી હોઈ શકે છે), સફાઈ એક વ્યક્તિ દ્વારા કરવી જોઈએ: ઓપરેટર કંટ્રોલ પેનલમાંથી સ્ક્રુ સ્પીડ અને ટોર્કનું અવલોકન કરે છે, અને સિસ્ટમ પ્રેશર ખૂબ વધારે ન હોય તેની ખાતરી કરવા માટે એક્સટ્રુઝન પ્રેશરનું અવલોકન કરે છે. સમગ્ર પ્રક્રિયા દરમિયાન, સ્ક્રુ સ્પીડ 20r/મિનિટની અંદર રાખવી જોઈએ. લો-પ્રેશર ડાઇ હેડના ઉપયોગ દરમિયાન, સફાઈ માટે પહેલા ડાઇ હેડને દૂર કરશો નહીં. જ્યારે એક્સટ્રુડેટ સંપૂર્ણપણે પ્રોસેસિંગ રેઝિનમાંથી ક્લિનિંગ રેઝિન સુધી રૂપાંતરિત થઈ જાય ત્યારે ડાઇ હેડને તરત જ બંધ કરો અને દૂર કરો, અને પછી સ્ક્રુને ફરીથી શરૂ કરો (10r/મિનિટની અંદર ગતિ) જેથી શેષ સફાઈ રેઝિન બહાર નીકળી શકે.

ડિસએસેમ્બલી માર્ગદર્શિકા:

1. ડિસ્ચાર્જ પોર્ટમાંથી વોશિંગ મટિરિયલ મેન્યુઅલી ઉમેરો જ્યાં સુધી એક્સટ્રુડેડ મટિરિયલ સ્ટ્રીપનો રંગ વોશિંગ મટિરિયલ પેલેટ્સ જેવો ન થાય, ફીડિંગ બંધ કરો, મટિરિયલ ખાલી કરો અને ટ્વીન-સ્ક્રુ એક્સટ્રુડર સ્ક્રુનું પરિભ્રમણ બંધ કરો;

2. સ્ક્રુ એક્સટ્રુડર ડાઇ હેડ ખોલો અને સફાઈ શરૂ કરો;

3. ટ્વીન-સ્ક્રુ એક્સટ્રુડર સ્ક્રૂ ફેરવો અને બેરલમાં રહેલા ધોવાના મટિરિયલને ડિસ્ચાર્જ કરવા માટે ઓરિફિસ પ્લેટ દૂર કરો અને ઓરિફિસ પ્લેટ સાફ કરો;

4. સ્ક્રુ સાફ થયો છે કે નહીં તે જોવા માટે તેને રોકો અને બહાર કાઢો, અને સ્ક્રુ પર રહેલ અવશેષ સામગ્રીને મેન્યુઅલી દૂર કરો. સ્ક્રુ ફરીથી ઇન્સ્ટોલ કરો; બેરલમાં રહેલ અવશેષ ધોવાના સામગ્રીને ફ્લશ કરવા માટે નવી સામગ્રી ઉમેરો અને સ્ક્રુનું પરિભ્રમણ બંધ કરો;

- ટ્વીન-સ્ક્રુ એક્સ્ટ્રુડરની સફાઈ કામગીરી પૂર્ણ કરવા માટે ટ્વીન-સ્ક્રુ એક્સ્ટ્રુડરની ઓરિફિસ પ્લેટ અને ડાઇ હેડ ઇન્સ્ટોલ કરો.

આગથી શેકેલી સફાઈ પદ્ધતિ:

પ્લાસ્ટિક પ્રોસેસિંગ યુનિટ્સ માટે સ્ક્રુ પર ચોંટાડેલા પ્લાસ્ટિકને દૂર કરવા માટે આગ અથવા શેકવાનો ઉપયોગ કરવો એ સૌથી સામાન્ય અને અસરકારક પદ્ધતિ છે. ઉપયોગ પછી તરત જ સ્ક્રુને સાફ કરવા માટે બ્લોટોર્ચનો ઉપયોગ કરો, કારણ કે આ સમયે સ્ક્રુ પ્રોસેસિંગ અનુભવમાંથી ગરમી વહન કરે છે, તેથી સ્ક્રુ ગરમીનું વિતરણ હજુ પણ સમાન છે. પરંતુ સ્ક્રુને સાફ કરવા માટે ક્યારેય એસિટિલિન જ્યોતનો ઉપયોગ કરશો નહીં. એસિટિલિન જ્યોતનું તાપમાન 3000°C સુધી પહોંચી શકે છે. સ્ક્રુને સાફ કરવા માટે એસિટિલિન જ્યોતનો ઉપયોગ કરવાથી માત્ર સ્ક્રુના ધાતુ ગુણધર્મોનો નાશ થશે નહીં, પરંતુ સ્ક્રુની યાંત્રિક સહિષ્ણુતા પર પણ નોંધપાત્ર અસર પડશે.

જો સ્ક્રુના ચોક્કસ ભાગને બેક કરતી વખતે એસિટિલિન જ્યોત સતત વાદળી રંગમાં ફેરવાઈ જાય, તો તેનો અર્થ એ છે કે સ્ક્રુના આ ભાગની ધાતુની રચના બદલાઈ ગઈ છે, જેના કારણે આ ભાગનો વસ્ત્રો પ્રતિકાર ઘટશે, અને એન્ટી-વેર લેયર અને મેટ્રિક્સ વચ્ચે ઘર્ષણ પણ થશે. ધાતુની છાલ. વધુમાં, એસિટિલિન જ્યોત સાથે સ્થાનિક ગરમીથી સ્ક્રુની એક બાજુ ઓવરહિટીંગ પણ થશે, જેના કારણે સ્ક્રુ વળશે. મોટાભાગના સ્ક્રુ 4140.HT સ્ટીલથી બનેલા હોય છે અને ખૂબ જ ચુસ્ત સહિષ્ણુતા ધરાવે છે, સામાન્ય રીતે 0.03mm ની અંદર.

સ્ક્રુની સીધીતા મોટે ભાગે 0.01 મીમીની અંદર હોય છે. જ્યારે સ્ક્રુને એસિટિલિન જ્યોત દ્વારા બેક કરવામાં આવે છે અને ઠંડુ કરવામાં આવે છે, ત્યારે સામાન્ય રીતે મૂળ સીધીતા પર પાછા ફરવું મુશ્કેલ હોય છે. સાચી અને અસરકારક પદ્ધતિ: ઉપયોગ પછી તરત જ સ્ક્રુને સાફ કરવા માટે બ્લોટોર્ચનો ઉપયોગ કરો. કારણ કે આ સમયે સ્ક્રુ પ્રક્રિયા પ્રક્રિયામાંથી ગરમી વહન કરે છે, સ્ક્રુનું ગરમીનું વિતરણ હજુ પણ સમાન છે.

પાણી ધોવાની પદ્ધતિ:

સ્ક્રુ ધોવા: સંપૂર્ણ સ્વચાલિત સ્ક્રુ ધોવાનું મશીન પાણીના પરિભ્રમણની ગતિ ઊર્જા અને સ્ક્રુ પરિભ્રમણની પ્રતિક્રિયા બળનો ઉપયોગ કરીને 360-ડિગ્રી સ્ટ્રિપિંગ પ્રાપ્ત કરે છે, જેમાં ડેડ એંગલ વિના. તેમાં ઉચ્ચ કાર્યક્ષમતા છે અને તે સ્ક્રુની ભૌતિક રચનાને નુકસાન પહોંચાડતું નથી. તે પર્યાવરણને અનુકૂળ, કાર્યક્ષમ અને ઊર્જા બચત રીતે નવી સ્ક્રુ સફાઈ તકનીકનો ઉપયોગ કરે છે. તે વિવિધ પોલિમર સામગ્રીને ફરજિયાત સ્ટ્રિપિંગ અને દૂર કરવા માટે યોગ્ય છે, તેથી તે સારી સફાઈ અસર સાથે ગ્રીન પ્રોસેસિંગ તકનીક છે.

પોસ્ટ સમય: જૂન-૦૭-૨૦૨૪